Composants du moteur plus fins qu'un cheveu humain

2026-01-01 17:20Composants du moteur plus fins qu'un cheveu humain

La merveille d'ingénierie des laminés ultra-minces

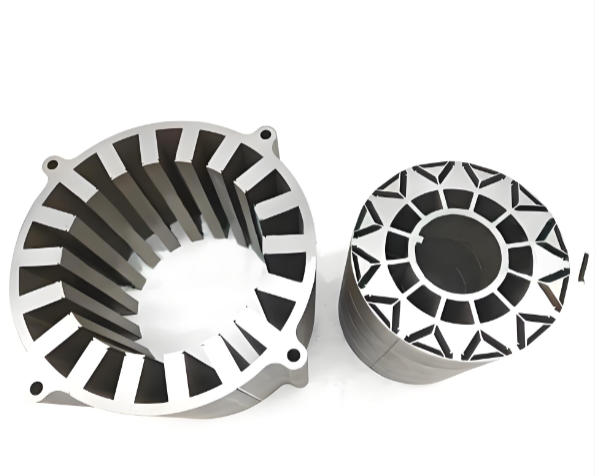

Au cœur de chaque moteur électrique à haut rendement se trouve un composant invisible pour la plupart des gens : l’empilement de tôles magnétiques. Il ne s’agit pas de simples pièces métalliques ; ce sont des feuilles d’acier extrêmement fines, souvent plus fines qu’un cheveu, usinées avec précision et empilées pour former le stator et le rotor du moteur. Cette conception complexe vise à contrer un ennemi invisible du rendement des moteurs : les courants de Foucault. Lorsqu’un noyau métallique massif est exposé aux champs magnétiques rapidement variables du moteur, il se comporte comme une spire en court-circuit, générant des courants tourbillonnaires qui produisent une chaleur importante et gaspillent de l’énergie. L’utilisation de tôles magnétiques ultra-minces et isolées permet de réduire considérablement le trajet de ces courants parasites. Chaque tôle est recouverte d’une couche isolante microscopique, confinant ainsi les courants de Foucault à de minuscules boucles à l’intérieur de chaque couche. Cette approche précise de la gestion des phénomènes électromagnétiques permet aux moteurs de véhicules électriques modernes d’atteindre des rendements exceptionnels, dépassant souvent les 95 %, ce qui se traduit directement par une autonomie accrue. La recherche de cette efficacité commence par la fabrication irréprochable de chaque lamelle, un processus exigeant une précision au niveau du micron.

Là où les microns définissent la performance

Les performances de l'ensemble du moteur dépendent crucialement de la précision de ces tôles magnétiques extrêmement fines. C'est pourquoi une fabrication de haute précision est indispensable. Comme indiqué dans la documentation, ces composants sont produits avec une précision extrême afin de garantir des performances optimales, même sous des contraintes électriques élevées. Le processus débute avec un acier électrique spécialisé de faible épaisseur. Grâce à des procédés de découpe ou d'emboutissage de précision, réalisés sur des machines CNC haut de gamme, l'acier est découpé aux formes précises requises pour le circuit magnétique du moteur. La netteté de la découpe est primordiale ; même une bavure microscopique peut créer un court-circuit entre les couches, compromettant ainsi l'efficacité des tôles. De plus, la forme précise des tôles, notamment les encoches complexes qui accueilleront les enroulements de cuivre, doit être parfaitement réalisée. La moindre imperfection peut perturber le processus d'enroulement automatisé, affecter la distribution du flux magnétique et entraîner des points chauds, réduisant ainsi la durée de vie du moteur. Ce niveau de précision, souvent mesuré en microns, est ce qui distingue un moteur de véhicule électrique performant et fiable d'un moteur médiocre, permettant la création de composants dont le poids est aussi faible que ceux mentionnés dans les informations générales.

L'assurance qualité à l'échelle de la minute

Atteindre et maintenir une telle précision aux volumes requis par l'industrie automobile n'est possible que grâce à une production entièrement automatisée et à un contrôle qualité rigoureux. Ce document souligne un engagement envers la qualité, notamment grâce à des systèmes d'inspection CCD à 100 %, permettant d'atteindre zéro défaut par million (PPM). Cette affirmation est cruciale pour des composants de cette envergure. Des caméras CCD (dispositif à transfert de charge) haute résolution sont intégrées directement à la ligne de production, effectuant des inspections visuelles automatiques sur chaque lamination ou noyau empilé. Elles détectent les microbavures, les imprécisions dimensionnelles et les imperfections du revêtement isolant, invisibles à l'œil nu. Ce taux d'inspection de 100 % est essentiel pour atteindre l'objectif de zéro défaut par million (PPM), une norme exigée par les équipementiers automobiles de premier plan. Cette attention constante portée au contrôle qualité au niveau des composants est le fondement de la fiabilité et de la durabilité extrêmes que les consommateurs attendent de leurs véhicules électriques. Cela garantit que chaque moteur construit avec ces laminations de précision offre les performances silencieuses, puissantes et efficaces qui définissent l'expérience de conduite des véhicules électriques, prouvant ainsi que les réalisations monumentales en matière de durabilité reposent sur une attention particulière aux moindres détails.